Il processo del controllo qualità è un elemento indispensabile nella produzione industriale per garantire l’eccellenza del prodotto. Questo perchè ha come obiettivo di ridurre i resi da parte dei clienti, migliorando i margini sul prodotto (il cliente percepisce il prodotto come di valore, cioè senza difetti).

Indice dei contenuti

Tipologie controllo qualità

Esistono principalmente due modi per eseguire un corretto controllo qualità del prodotto:

1. Procedura verifica a campione

Si verifica la conformità della produzione analizzando solo un sottoinsieme di prodotti con frequenza di tempo prestabilita. Solitamente questo processo è fatto manualmente e/o a banco spesso spostando il campione fuori dalla linea di produzione.

In alcuni casi le prove sul prodotto sono di tipo distruttivo.

I principali vantaggi di questo tipo di verifica sono: Possibilità di controlli più accurati.

Il principale svantaggio è: Non posso controllare tutti i pezzi prodotti. Si assume che il prodotto prelevato sia simile agli altri pezzi prodotti e di conseguenza gli altri prodotti siano conformi. La qualità del controllo dipende dall’esperienza e dall’attenzione del tecnico che lo esegue.

2. Procedura verifica in linea

Si verifica la qualità della produzione controllando il prodotto direttamente sulla linea di produzione tramite un sistema dedicato. Il prodotto non è prelevato per eseguire ulteriori analisi e viene scartato direttamente durante la fase di verifica se non è conforme.

I principali vantaggi sono:

Controllo in tempo reale del 100% della produzione, operazione non distruttiva del prodotto, verifica dello scarto in tempo reale e possibile adeguamento o risoluzione di criticità evitando di produrre prodotti non conformi prima di un controllo a campione.

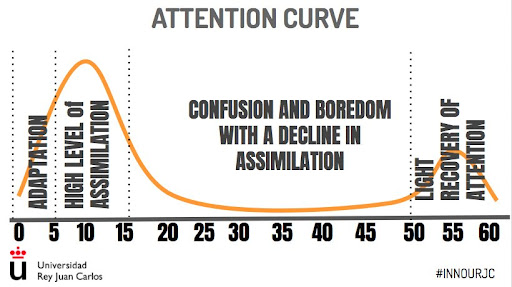

In alcuni settori la procedura di verifica in linea è eseguita solo manualmente da personale specializzato.

L’operatore umano, per quanto flessibile, non è capace di garantire lo stesso livello di attenzione e quindi di performance su un lungo periodo di tempo.

Questo comporta ad avere un controllo qualità del tuo prodotto non costante in accuratezza. Con tutti i problemi che ne possono derivare da inviare ai tuoi clienti pezzi difettosi.

Controllo qualità con sistemi di visione

Oggi i sistemi di visione industriali permettono di effettuare controlli di qualità in linea molto avanzati, automaticamente ed a velocità elevate.

I vantaggi principali sono:

- Ripetibilità ed uniformità del controllo nel tempo. Il sistema di visione non ha un degrado di attenzione

- Riduzione dei costi di produzione: se mi accorgo in tempo reale del problema posso risolverlo in tempo reale!

- Riduzione dei costi del personale

- Sicurezza del controllo sul 100% della produzione.

I sistemi di visione solitamente sono composti da:

- un dispositivo di acquisizione immagine (ad esempio telecamera)

- un’ottica

- un sistema di illuminazione

- un’unità di elaborazione e scambio segnali

In base all’applicazione è necessario saper scegliere i componenti giusti. Lo studio preliminare risulta di fondamentale importanza per una corretta scelta dei componenti necessari.

Affidarsi ad un parnter tecnologico adeguato o sviluppare le competenze in house risulta quindi il primo fondamentale passo per evitare errori costosi.

Se sei alla ricerca di un partener tecnologico competente noi di Vision-e da più di 18 anni che risolviamo con successo complessi problemi di controllo qualità utilizzando la visione artificiale in molteplici settori.

Da più di 18 anni il nostro team di Ingegneri della visione collabora con importanti aziende, gruppi di ricerca e startup ed i nostri prodotti lavorano 24/7 in diversi settori: ceramica, biomedicale, automotive, farmaceutico, alimentare, automotive …

I servizi proposti comprendono

- Studio di fattibilità

- Individuazione dell’hardware industriale ottimale

- Progettazione del sistema di visione

- PoC, prototipazione e ingegnerizzazione

- Realizzazione ed installazione di sistemi di visione completi

Il nostro metodo di lavoro per la realizzazione di un nuovo sistema di visione custom che possa risolvere un problema di controllo qualità od un esigenza specifica passa da queste fasi:

- Studio del problema e dei requisiti insieme al cliente

- Analisi del problema e test interni

- Formulazione di una proposta tecnico economica

- Integrazione e sviluppo delle migliori tecnologie allo stato dell’arte accademica ed industriale

- Installazione e test presso il cliente

- Collaudo e messa in produzione del sistema di controllo

- Eventuale check-up e fine tuning a distanza di qualche settimana

Applicazioni controllo qualità

Negli anni abbiamo realizzato diverse applicazioni per controllo qualità in diversi settori. Alcuni esempi sono

- Alimentare: Controllo etichetta data scadenza, Controllo qualità saldatura vaschette alimentari

- Biomedicale: Controllo qualità su tessuti speciali per filtri, controllo densità, dimensioni, punti neri, linearità

- Farmaceutico: Soluzioni di logistica farmaceutica ospedaliera per la serializzazione automatica di blister di farmaci

- Ceramica: Rilevamento difetti cromatici, geometrici e strutturali fino a frazioni di mm su grandi lastre

- Automotive: Rilevamento e controllo automatico di vari difetti presenti su superfici metalliche e asfalto

Per saperne di più